摘要:石膏法脫硫技術是目前應用最廣的煙氣脫硫(FGD)技術,石膏法單塔雙循環脫硫技術是在傳統的石膏法單塔單循環脫硫技術的基礎上逐步進行改進,克服了其效率低,能耗高的缺點,并降低了尾氣中SO?含量,滿足了最新的排放標準。本文對單塔雙循環技術的脫硫機理、發展進程及研究現狀進行了介紹,同時對石膏法單塔雙循環脫硫技術的發展趨勢進行了展望。

關鍵詞:石膏法;單塔雙循環;煙氣脫硫;發展進程

1石灰石-石膏法煙氣脫硫工藝

1.1石灰石-石膏濕法脫硫原理

石灰石-石膏濕法脫硫工藝的工作原理是:由于吸收塔內吸收劑漿液通過循環泵反復循環與煙氣接觸,吸收劑利用率很高,鈣硫比較低,脫硫效率大于95%[6]。脫硫過程中發生的化學反應如下:

1.SO?+H?O→H2SO?(吸收)

2.CaCO?+H2SO?→CaSO?+CO?↑+H?O(中和)

CaSO?+H2SO?→Ca(HSO?)2(中和)

3.Ca(HSO?)2+1/2O?→CaSO?+H2SO?(氧化)

4.CaSO?+1/2H?O→CaSO?˙1/2H?O(結晶)

5.CaSO?+2H?O→CaSO?˙2H?O(結晶)

1.2典型石灰石-石膏濕法單塔單循環煙氣脫硫工藝流程簡介

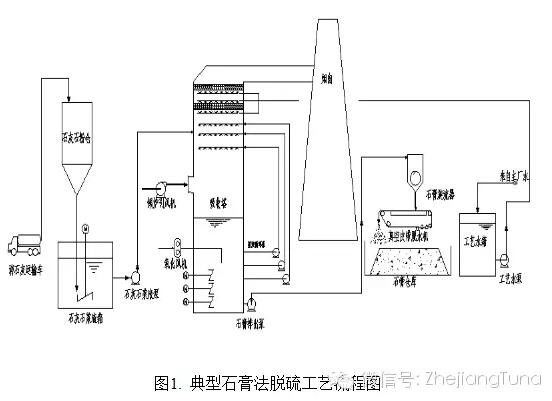

較為簡單的典型石灰石-石膏單塔單循環脫硫技術是將石灰石制成漿液作為吸收劑由泵送至吸收塔內,在塔內與煙氣及從塔下部鼓入的空氣充分接觸混合,煙氣中的SO?、空氣中的O?與漿液中的CaCO?進行氧化反應生成CaSO?,CaSO?達到飽和后,結晶形成石膏漿液。經吸收塔排出的石膏漿液經濃縮、脫水,使其含水量小于10%,然后送至石膏貯倉堆放;脫硫后的尾氣經過除霧器除去霧滴后經煙囪排入大氣,其流程如圖1。

1.3典型石灰石-石膏濕法單塔雙循環煙氣脫硫工藝流程簡介

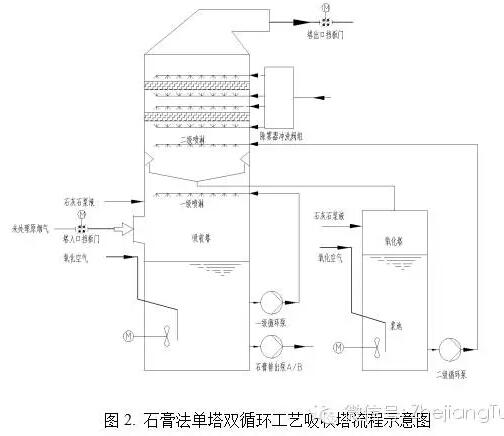

目前,為了達到更高效的脫硫目的,傳統的單塔單循環技術通過增加噴淋層數來提高效率,從而不斷增加吸收塔的高度,這種方法的經濟性較差。雙塔串聯技術的效率較傳統方法也有所提高,但是設備投資大,其應用同樣受到限制。為了解決技術上和經濟上的雙重問題,開發了單塔雙循環技術。單塔雙循環脫硫工藝系統主要包括:煙氣系統、吸收塔、石灰石漿液制備系統、工藝水系統、石膏脫水系統、廢水處理系統等。與單塔單循環工藝和雙塔串聯工藝比較,除吸收塔有明顯區別外,其他系統基本相同。吸收塔是整個脫硫裝置的核心,如圖2所示。

該技術相當于煙氣通過了兩次獨立的SO?脫除過程,煙氣自吸收塔下方進入,首先與下循環噴淋裝置噴出的漿液逆向接觸,后經冷卻、洗滌脫除部分的SO?,再通過集液斗的導流葉片進入上循環區,煙氣在這里與上循環噴淋裝置噴出的液漿逆向接觸,后經洗滌脫除剩余的SO?。脫硫后的清潔煙氣經過除霧器除去霧滴后,由吸收塔上方排入煙囪,脫硫步驟結束,SO?幾乎被除盡。

集液斗將脫硫區分為上、下個兩循環回路。下循回路由漿液池、一級循環泵、一級噴淋層等組成;上循環回路由集液斗、吸收區加料槽、二級循環泵、上噴淋層組成。兩級循環分別設有獨立的循環漿池,噴淋層,根據不同的功能,每級循環具有不同的運行參數。

脫硫一級循環,此級循環的脫硫效率一般在30-70%,循環漿液PH控制在4.6-5.3,漿液停留時間在4分鐘左右,此級循環的主要功能是保證優異的亞硫酸鈣的氧化效果,和充足的石膏結晶時間,根據資料顯示,在酸性環境下PH=4.5時,氧化效率是最高的。特別是對于高硫煤,在此酸度下,氧化空氣系數可以大大降低,從而大幅降低氧化風機的電耗,同時還可以大大提高石膏品質。

經過一級循環的煙氣直接進入二級循環,此級循環實現主要的脫硫洗滌過程,由于不用考慮氧化結晶的問題,所以PH值可以控制在非常高的水平,達到5.8-6.4,這樣可以大大降低循環漿液量,一般循環漿液量可降低20%左右。

2石膏法單塔雙循環煙氣脫硫工藝的研究現狀

為了解決和滿足新形勢下脫硫工藝的需求,國內外各大脫硫公司都在積極引進和研發單塔雙循環脫硫工藝。

德國諾爾公司開發了第一代單塔雙循環脫硫塔,其設備占地面積小,經濟性高,主要適用于含硫量較高的煤種,其脫硫效率達到97%以上,并對含SO?濃度范圍較大的煙氣有良好的適應性,由于其在技術和經濟上的優勢,得到了廣泛的關注。

國電龍源引進德國諾爾的單塔雙循環技術,并將此技術第一次運用在國內項目廣州恒運熱力電廠有限責任公司[7]上,此項目是在原有脫硫塔的基礎上進行改造,設計了國內第一臺采用石膏法單塔雙循環脫硫技術的設備。該工程在168h試運行期間,脫硫塔入口SO?的質量濃度在1800~4200mg/m3,塔出口SO?濃度穩定在50mg/m3以下,并取得了一定的降耗增效的效果。此項目在75%和

100%負荷(煙氣流量)的情況下對脫硫系統進行了全套煙氣脫硫裝置的性能測試,脫硫效果達到99.3%,對脫硫市場起到了一定的示范作用。

杭州理想科技有限公司[8]在傳統的單塔雙循環裝置上進行了改造,在原有的設備基礎上設置了地溝和沉定池,上循環系統和下循環系統分別于各自的地溝和沉淀池相連形成回路,每個循環里的有單獨的循環水路結構,這種改造保證了脫硫裝置不結灰不結垢,延長了單塔雙循環系統的使用壽命,可達20~30年。

江蘇峰業科技環保集團股份有限公司[9],在原有的單塔雙循環工藝的基礎上多脫硫塔由下至上依次對一級噴淋系統、雙循環隔板、二級噴淋系統和脫硫塔塔出口進行了可調節設計的改進,在不同位置設置雙回路環隔板,使設備可根據不同的脫硫條件及要求進行相應的優化。這種設計不僅使脫硫煙氣滿足了電廠煙氣排放標準的要求同時,解決了無法根據煤種的變化而改變吸收塔脫硫運行方式使系統節能運行的問題,還降低了運行成本,此改造還實現了吸收塔體系內煙氣均勻分布,避免了壁流效應帶來的煙氣逃逸引起的脫硫效率下降。

浙江大學的高翔[10]等人,對石膏法單塔雙循環工藝設備中的漿液池進行了改造,設計了一種高效的單塔雙循環系統及方法,在循環系統中,石灰石漿液分別儲存在塔內的主漿液池和塔外的副漿液池中,兩個漿液池通過管道進行連接,形成多區pH控制雙循環系統,由于對兩個漿液池中的pH進行分區控制,不同噴淋層漿液分別由兩個漿液池提供,高pH值漿液有利于SO?的吸收,實現脫硫系統的脫硫效率在99%以上,低pH值有利于亞硫酸鹽的氧化和石膏的結晶,提高了石膏脫水率和石膏純度。這種設計通過多區pH控制提高了脫硫效率。

廣州恒運企業集團的王國強[11]等人單塔雙循環的集液斗部分進行了改造,在原有的積液斗設備上設計了導流板,并將其應用在300MW燃煤鍋爐中,并在運行中對單塔雙循環回路中的pH值、漿液密度等重要參數進行了調整,使得塔內氣體經集液斗整流后,氣流分布均勻,氣液接觸良好,減少了單循環中常遇到的死角,提高了塔內空間的利用率]。

重慶市中電投遠達環保工程有限公司的聶華[12]等人,將脫硫塔的上部分割為順流塔和逆流塔,順流塔上設置煙氣入口,逆流塔上設置煙氣出口,漿液池位于順、逆流塔下方,漿池上方為順、逆流塔的煙氣通道,以此實現在一個脫硫塔內形成相對獨立的雙循環脫硫系統,這種設計不僅保證了較高的脫硫效率(99%以上),還降低了循環漿液的用量和系統的能耗,并且降低了脫硫塔的高度,簡化了雙循環脫硫系統的設計。

四川的電氣集團某公司的楊志忠[13]等人,開發了一種順逆流雙循環裝置,不同于傳統的單塔雙循環裝置,吸收塔的下部被漿液隔板分隔成兩個獨立的循環池,設各有獨立的噴淋系統;吸收塔的上部被煙氣隔板分割成兩個獨立的煙道。煙氣經過串連的氣路通過循環池。在脫硫過程中,控制兩級循環系統內pH值,提高了兩級煙氣SO?的吸收率和兩級脫硫副產物的氧化、結晶速率。這種設計提高了石膏法單塔雙循環脫硫技術的脫硫效率。

山東大學的董勇[14]等人對雙塔單循環中的集液斗進行了改造,在原有的基礎上添加了葉柵結構,此結構分為一級葉柵和二級葉柵,兩級葉柵交錯布置形成俯視為環形的結構,葉柵結構的根部與集液斗相連,集液斗通過漿液回流管與脫硫塔外漿池相通。此設計簡單,阻力損失小,氣液流場分布均勻,接觸效果好,強化了煙氣和漿液之間的氣液傳質能力,促進了SO?的吸收,提高了脫硫效率。此外,這種裝置可使集液裝置整體高度降低,上循環噴淋層安裝位置降低,進而漿液循環泵的給水壓頭降低,系統設備投入減小,經濟性提高。

3總結與展望

總體來說,石膏法單塔雙循環脫硫技術是一種適用于不同煤種的煙氣脫硫、脫硫效率高、設備占地面積小、副產品經濟價值高的高性價比方法,它克服了單塔單循環技術因液氣比較高、漿池容積大,氧化風機壓頭高的缺點。也克服了雙塔串聯工藝因設備占地面積大、系統阻力大和投資高的缺點,在雙塔串聯工藝的基礎上進行改造,在降低了設備成本及占地空間的前提下,保證了脫硫質量,提高了脫硫效率。將石膏法單塔雙循環脫硫技術應用于2000MW及以上的對SO?排放要求較高的燃煤發電廠或其他含硫尾氣的脫硫項目中,尤其是脫硫增效改造項目,可以在低經濟運行的前提下同時滿足環保要求,實現綠色產業要求,有較高的應用前景。

編輯:李晨

版權聲明:

凡注明來源為“中國水網/中國固廢網/中國大氣網“的所有內容,包括但不限于文字、圖表、音頻視頻等,版權均屬E20環境平臺所有,如有轉載,請注明來源和作者。E20環境平臺保留責任追究的權利。

媒體合作請聯系:李女士 010-88480317