時(shí)間:2019-10-15 11:48

來(lái)源:工業(yè)綠色化

作為綠色制造的重要組成部分,《中國(guó)制造2025》提出要在2020年完成千家綠色工廠的創(chuàng)建。為此,工信部自2017年至今已組織四批綠色工廠創(chuàng)建申報(bào)工作,已經(jīng)有超1000家獲批國(guó)家級(jí)綠色工廠。為促進(jìn)我國(guó)綠色制造腳步越走越穩(wěn),綠色工廠實(shí)踐取得更為豐碩的成果,其中一些綠色工廠服務(wù)商充分彰顯了責(zé)任與擔(dān)當(dāng),以開(kāi)放、共享的包容情懷分享他們?cè)跒榫G色工廠提供服務(wù)方面的成果與經(jīng)驗(yàn),愿我國(guó)綠色工廠創(chuàng)建任務(wù)更進(jìn)一步。今天分享中國(guó)科學(xué)院過(guò)程工程研究所在服務(wù)綠色工廠方面的案例。

一、技術(shù)企業(yè)簡(jiǎn)介

中國(guó)科學(xué)院過(guò)程工程研究所(以下簡(jiǎn)稱過(guò)程工程所)原名中國(guó)科學(xué)院化工冶金研究所,擁有十個(gè)國(guó)家級(jí)、省部級(jí)研發(fā)平臺(tái)。

過(guò)程工程所致力于工業(yè)廢氣凈化和污染物超低排放的基礎(chǔ)和應(yīng)用研究,針對(duì)性研究鋼鐵、焦化、有色、建材等重點(diǎn)行業(yè)復(fù)雜大氣污染物控制過(guò)程機(jī)理和關(guān)鍵核心問(wèn)題,開(kāi)發(fā)高效污染物控制技術(shù)和設(shè)備,為重點(diǎn)行業(yè)大氣治理提供技術(shù)支撐,為灰霾治理提供政策建議。

過(guò)程工程所承擔(dān)“十三五”、“十二五”多個(gè)國(guó)家重點(diǎn)項(xiàng)目,開(kāi)發(fā)的“鋼鐵行業(yè)多工序多污染物超低排放控制技術(shù)”、“燒結(jié)煙氣選擇性循環(huán)節(jié)能減排技術(shù)”,通過(guò)成果鑒定為國(guó)際領(lǐng)先水平,建立四十余臺(tái)套煙氣凈化示范工程,實(shí)現(xiàn)產(chǎn)值數(shù)十億元,經(jīng)濟(jì)和社會(huì)效益顯著。

二、技術(shù)情況

1技術(shù)原理及工藝

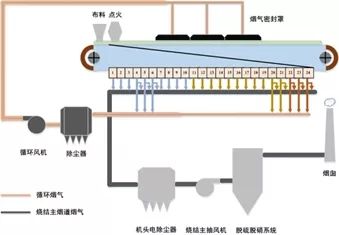

燒結(jié)煙氣選擇性循環(huán)節(jié)能減排技術(shù)是根據(jù)燒結(jié)風(fēng)箱煙氣排放特征(溫度、含氧量、煙氣量、污染物濃度等)的差異,在不影響燒結(jié)礦質(zhì)量的前提下,選擇特定風(fēng)箱段的煙氣循環(huán)回?zé)Y(jié)臺(tái)車(chē)表面,用于熱風(fēng)燒結(jié)。循環(huán)煙氣重新參與燒結(jié)過(guò)程,循環(huán)煙氣與燒結(jié)料層,經(jīng)過(guò)一系列復(fù)雜的熱質(zhì)傳遞與化學(xué)反應(yīng)過(guò)程,使污染物排放總量降低的同時(shí),煙氣顯熱全部供給燒結(jié)混合料,進(jìn)行熱風(fēng)燒結(jié),降低燒結(jié)固體燃料消耗,改善表層燒結(jié)礦質(zhì)量,提高燒結(jié)礦料層溫度均勻性和破碎強(qiáng)度等理化指標(biāo),實(shí)現(xiàn)節(jié)能、減排、提產(chǎn)多功能耦合。

燒結(jié)煙氣選擇性循環(huán)節(jié)能減排技術(shù)工藝示意圖

2. 主要技術(shù)指標(biāo)

燒結(jié)循環(huán)煙氣含氧量不低于17%,循環(huán)煙氣溫度不低于200℃,密封罩內(nèi)微負(fù)壓,煙氣循環(huán)率25%-30%,固體燃耗下降5%以上,燒結(jié)礦產(chǎn)量提升3%以上,燒結(jié)礦質(zhì)量沒(méi)有影響,噸礦CO減排實(shí)現(xiàn)3kg以上,設(shè)備同步率不低于98%。

3. 技術(shù)功能特性和優(yōu)勢(shì)

1)降低外排煙氣總量;

2)熱風(fēng)燒結(jié),降低燒結(jié)礦固體燃耗;

3)煙氣循環(huán),降低CO、二惡英、NOx排放總量;

4)提高成品礦質(zhì)量和產(chǎn)量,無(wú)需改造燒結(jié)機(jī)臺(tái)車(chē);

5)降低已投運(yùn)除塵、脫硫等污染物控制設(shè)施運(yùn)行費(fèi)用;

6)降低新建燒結(jié)機(jī)污染物控制設(shè)施投資和運(yùn)行成本。

4. 技術(shù)應(yīng)用領(lǐng)域

燒結(jié)煙氣選擇性循環(huán)節(jié)能減排技術(shù)可廣泛應(yīng)用鋼鐵行業(yè)燒結(jié)工序煙氣綜合治理,同時(shí)適用于新建或改造項(xiàng)目。

5. 技術(shù)應(yīng)用效果

河鋼邯鋼西區(qū)2#360m2燒結(jié)機(jī)配套工程投運(yùn)后,煙氣循環(huán)率達(dá)到25.0%-30%,噸礦煙氣量減排21.5%,噸礦固體燃料消耗降低10.8%,燒結(jié)礦轉(zhuǎn)鼓系數(shù)、含硫量等理化指標(biāo)穩(wěn)定,產(chǎn)量提升3.2%-6.2%,同時(shí)噸燒結(jié)礦CO減排4.4kg/t-s。

預(yù)期每年可節(jié)省固體燃料16300噸,提高燒結(jié)礦產(chǎn)量86500噸,年經(jīng)濟(jì)效益約3000萬(wàn)元;同時(shí)可減少CO排放12300噸,改善環(huán)境空氣質(zhì)量指標(biāo),具有顯著的經(jīng)濟(jì)、環(huán)境和社會(huì)效益。

已推廣應(yīng)用于河鋼邯鋼東區(qū)、河鋼樂(lè)亭、河鋼承鋼等近十套燒結(jié)機(jī)煙氣綜合治理項(xiàng)目。

三、小結(jié)

近年來(lái),各鋼鐵企業(yè)開(kāi)始關(guān)注燒結(jié)過(guò)程的能源利用和污染物排放控制,開(kāi)始向清潔燒結(jié)、綠色環(huán)保燒結(jié)轉(zhuǎn)變。河北省邯鄲市、唐山市及山西省臨汾市已下文:要求當(dāng)?shù)厮袩Y(jié)機(jī)實(shí)施煙氣循環(huán)改造;2019年4月,《關(guān)于推進(jìn)實(shí)施鋼鐵行業(yè)超低排放的意見(jiàn)》發(fā)布,提出“鼓勵(lì)實(shí)施燒結(jié)機(jī)頭煙氣循環(huán)”。在各類(lèi)政策引導(dǎo)下,燒結(jié)煙氣循環(huán)技術(shù)具有良好的市場(chǎng)推廣應(yīng)用前景。

燒結(jié)煙氣選擇性循環(huán)節(jié)能減排技術(shù)取得了明顯的環(huán)境效益與經(jīng)濟(jì)效益,實(shí)現(xiàn)主煙道煙氣減量排放、NOx、CO 等污染物濃度降低及工序噸礦能耗降低,從源頭減少燒結(jié)工藝排放的煙氣量和污染物總量,提高燒結(jié)余熱利用水平,從根本上扭轉(zhuǎn)燒結(jié)工藝在鋼鐵行業(yè)節(jié)能環(huán)保“木桶短板”的被動(dòng)局面,促進(jìn)鋼鐵行業(yè)的可持續(xù)發(fā)展。并成功入圍2019年度鋼鐵工業(yè)協(xié)會(huì)“鋼鐵工業(yè)超低排放改造工程技術(shù)案例匯編”,得到了專(zhuān)業(yè)內(nèi)專(zhuān)家人士和企業(yè)的認(rèn)可。

2019年5月,燒結(jié)煙氣選擇性循環(huán)節(jié)能減排技術(shù)通過(guò)了由中國(guó)環(huán)境科學(xué)學(xué)會(huì)組織的成果鑒定,評(píng)價(jià)該研究成果整體上達(dá)到國(guó)際領(lǐng)先水平,為鋼鐵行業(yè)燒結(jié)工序的綠色升級(jí)改造提供系統(tǒng)創(chuàng)新解決方案。

編輯:李丹

版權(quán)聲明:

凡注明來(lái)源為“中國(guó)水網(wǎng)/中國(guó)固廢網(wǎng)/中國(guó)大氣網(wǎng)“的所有內(nèi)容,包括但不限于文字、圖表、音頻視頻等,版權(quán)均屬E20環(huán)境平臺(tái)所有,如有轉(zhuǎn)載,請(qǐng)注明來(lái)源和作者。E20環(huán)境平臺(tái)保留責(zé)任追究的權(quán)利。

媒體合作請(qǐng)聯(lián)系:李女士 010-88480317

生態(tài)環(huán)境部、住建部、國(guó)家發(fā)改委、水利...

近年來(lái),隨著中央層面的逐漸重視,...

010-88480329