時間:2023-11-22 09:39

來源:中國大氣網

作者:王雷

隴西索通炭材料有限公司隴西30萬噸鋁用炭材料項目是上海環境院與安德里茨(中國)公司聯合承接的EPC總承包項目,該項目采用NID技術對煙氣進行脫硫、除塵,其廣泛應用在燃煤、燃油電廠、鋼鐵廠燒結機、工業爐窯、垃圾焚燒爐等煙氣脫硫除塵及其它有害氣體的處理工程中。它具有運行簡單、設備緊湊、煙氣負荷適應性強等特點。本文介紹NID工藝系統組成及特點,以及在項目上應用情況,可為后續相關案例提供參考。

1. 隴西索通炭材料項目介紹

1.1工程概況

隴西索通炭材料有限公司“30萬噸/年預焙陽極生產系統”中陽極焙燒車間采用1臺74室(14料箱/室)敞開式焙燒爐,在焙燒生產過程中所產生煙氣含粉塵、SO2、氟化物等污染物,煙氣溫度110℃~160℃。上海環境院與安德里茨(中國)有限公司組成聯合體,于2023年3月份中標該項目;煙氣處理工藝采用安德里茨(Andritz)有限公司的NID一體化煙氣脫硫除塵技術;2023年7月份完成結構及工藝施工圖設計;2023年8月開始安裝;預計2023年12月完成安裝。

1.2工程實施內容

焙燒車間煙氣從焙燒廠房墻體外1米處開始,至煙囪之間的所有設備及管線,均由我方設計;脫硫裝置入口處開始至主排煙風機出風口后的煙道配套法蘭,由我方負責供貨和安裝。

焙燒車間煙氣從焙燒廠房墻體外1米處開始,至脫硫裝置入口處的煙道;主排煙風機出風口法蘭以后,至煙囪的煙道,由業主方負責供貨和施工。

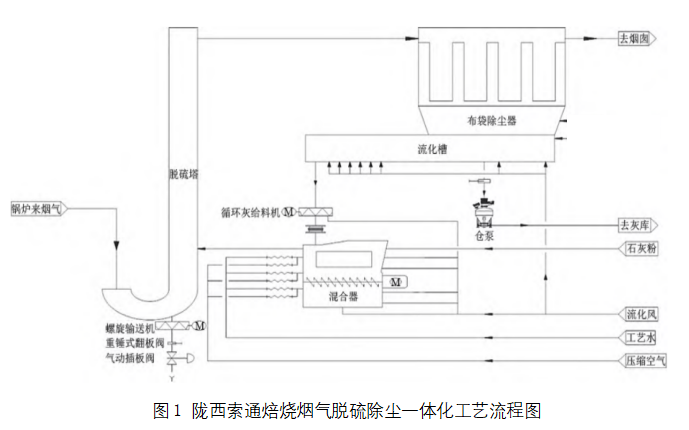

1.3系統組成及工藝流程

隴西索通焙燒煙氣脫硫除塵系統采用NID典型設計,系統主要包括如下設備及系統:NID反應器,混合器,消化器,灰循環系統,布袋除塵系統,吸收劑儲存及上料系統,氣力輸灰及儲存系統,工藝水系統。工藝流程圖如下:

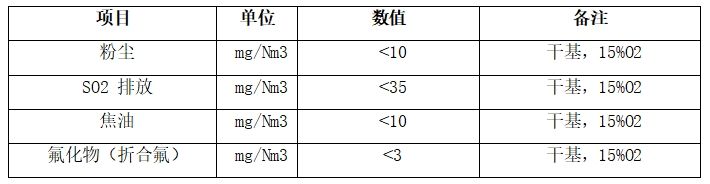

1.4 煙氣排放指標

該項目環評要求粉塵排放濃度為12mg/Nm3,SO2排放濃度為144mg/Nm3,考慮到以后標準提高的可能性,SO2排放濃度按火電超低排放設計;本項目性能保證值如表1所示。

表1.系統設計性能排放指標

2. NID脫硫脫除技術介紹

NID(Novel Integrated Desulfurization)是一種新型一體化脫硫除塵技術,它借鑒了半干法技術的脫硫原理又克服了此種技術使用制漿系統而產生的弊端,具有占地面積小,脫硫效率高、運行簡單等特點,尤其適用于燃煤電廠中小型機組和垃圾焚燒廠等煙氣處理。

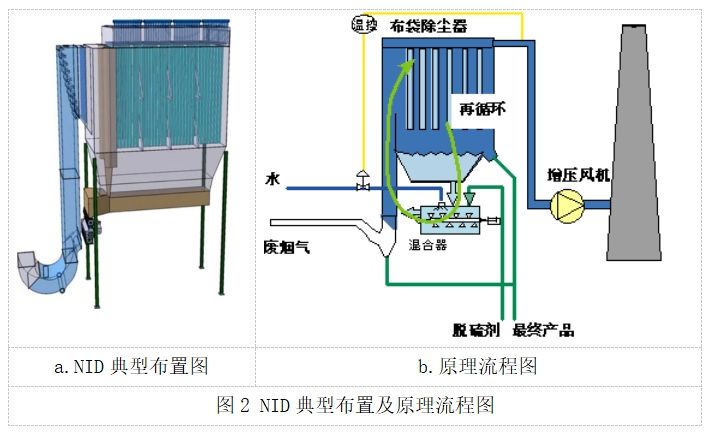

2.1工藝及典型布置

煙氣進入NID反應器,在反應器混合段和含有大量反應劑的增濕循環灰接觸,通過循環灰顆粒內部水分的蒸發,煙氣溫度快速降低至設定值,同時煙氣的相對濕度大大增加,形成很好的脫酸反應條件。在反應段中快速完成物理變化和化學反應,煙氣中的SO2與反應劑反應生成亞硫酸鈣和硫酸鈣。反應后的煙氣攜帶干燥后的固體顆粒進入其后的布袋除塵器,固體顆粒被布袋除塵器捕集從煙氣中分離出來,經過灰循環系統,補充新鮮的脫硫反應劑,并對其進行再次增濕混合,送入反應器。如此循環多次,達到高效脫硫及提高反應劑利用率的目的。脫硫除塵后的潔凈煙氣在水露點溫度15°C以上,無須再熱,經過引風機排入煙囪。

NID 脫硫系統典型布置及原理流程如下圖:

2.2 反應原理

NID脫硫技術的原理是利用生石灰或消石灰等堿性物質作為反應劑來吸收煙氣中的SO2和其他酸性氣體,反應式為:

CaO+H2O=>Ca(OH)2

Ca(OH)2+SO2=>CaSO3?1/2H2O+1/2H2O

Ca(OH)2+SO3=>CaSO4+H2O

CaSO3?1/2H2O+3/2H2O+1/2O2 =>CaSO4?2H2O

Ca(OH)2+2HCl=>CaCl2+2H2O

Ca(OH)2+2HF=>CaF2+2H2O

2.3技術特點

(1) NID技術采用生石灰CaO的消化及灰循環增濕一體化設計,相對于其他類似技術,減少了消化系統,降低了投資。

(2) 利用循環灰攜帶水分,克服了傳統半干法脫硫反應器中可能出現的粘壁問題。

(3) NID系統中煙氣在反應器內停留時間1秒左右,有效地降低反應器的體積。

(4) 整個脫硫裝置結構緊湊,設備少,占地面積小,約為噴霧干燥技術(SDA)的50%。

(5) NID系統對煙氣中的汞有較好的脫除效果[3]。

2.4 主要設備及系統

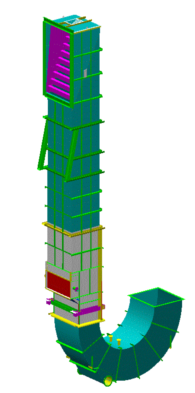

2.4.1 NID 反應器

圖3 NID反應器

NID反應器的截面為矩形,設計煙氣流速度為18~25m/s,煙氣攜帶飛灰與循環灰充分接觸,在向上流動的過程中完成脫硫反應。反應器分為入口彎頭、混合段、反應段和出口彎頭四部分。煙氣的增濕減溫水通過循環灰混合后帶入,在反應器內蒸發形成適合脫硫反應的溫度和濕度。在通過反應段的過程中,含有消石灰的循環灰顆粒和煙氣全面均勻接觸,發生物理變化和化學反應,脫除煙氣中大部分的SO2。反應器混合段內部使用防磨材料,能經受混合物的摩擦,從最大程度上降低含塵煙氣對反應器內壁的磨損。

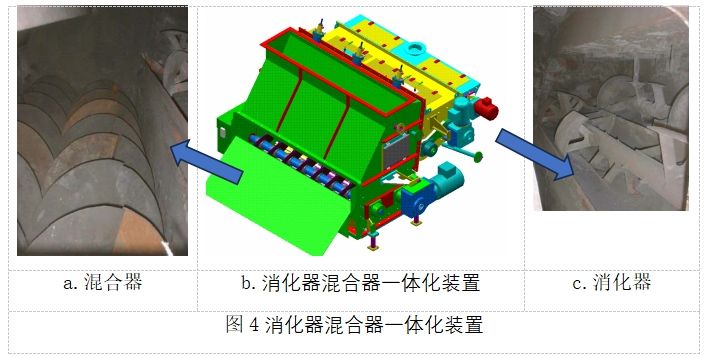

2. 4.2 消化器混合器一體化裝置

消化器與混合器為一體化結構[4],如圖3所示,生石灰從石灰料倉通過變頻給料機和螺旋輸送機輸送到消化器;消化過程分成兩個階段,第一階段,水和石灰進行混合,為消化反應的充分發生提供條件。第二階段,消化反應充分進行,CaO消化為的粉狀消石灰,消石灰通過溢流方式進入混合器。

混合器呈開放式結構,直接固定在反應器上;物料得以在短距內輸入反應器,確保不會造成循環灰在設備內的擁堵;混合器主要實現下面功能:

第一,使循環灰與由消化器提供的新鮮消石灰充分混合;

第二,水由位于混合器上部的噴嘴加入混合器中,均勻噴撒在循環物料使循環灰中水分含量控制在5%之內。

2.4.3 灰循環及增濕系統

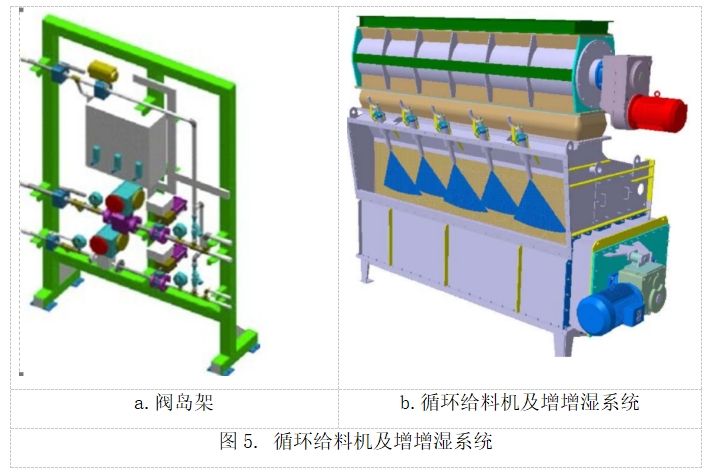

流化底倉為槽形設計,安裝在布袋除塵器灰斗下方,對應布袋除塵器每列氣室有一個流化底倉,每個流化倉底部設有流化布。流化底倉內的物料傳送通過流化物料實現,滿足系統內大灰量循環要求。每個流化底倉都設置有高高、高、低及低低四個料位開關,流化底倉內的物料高度由料位開關配合輸灰設備控制。脫硫系統運行過程中,流化底倉內的料位將維持在高、低料位之間,略低于高料位的位置。

由流化底倉進入混合器的循環灰量通過循環灰變頻給料機控制;水由位于混合器上部的噴嘴加入混合器中,均勻地噴撒在循環物料的表面使循環灰中水分含量控制在合適范圍內[5];增濕系統的控制通過閥島實現,見圖4.a。

2.4.4 布袋除塵器

NID-C型布袋除塵器是脫硫反應除塵器,安裝在反應器出口,收集脫硫灰,實現脫硫除塵一體化。采用上進氣方式,使原煙氣的流向與清灰粉餅的沉降方向一致,避免了逆流煙氣對下落粉塵的再次沖刷而產生的粉塵二次飛揚并再次附著于布袋的現象。除塵器采用模塊化設計,各除塵室單元結構形式相同,可根據場地靈活調整每個除塵室的大小,具有很強的場地適應性。

2.4.5 流化風系統

流化風系統確保整個灰循環系統得以順暢運行,增加流化底倉及混合器中脫硫灰的流動性。每個流化底倉設置數個進風口,通往每個模塊的流化風管路上都安裝了孔板流量裝置、就地壓力表及手動碟閥。不同流化風用氣部位的用氣量將在脫硫島調試期間,通過手動蝶閥調節確定流化風量,并在脫硫系統正常投運后基本保持不變。風機進口設置有高效過濾器,出口設置有氣動關斷門。

流化風機出口管路配電加熱器,在脫硫除塵系統啟動階段給流化風加熱,加熱后的流化風溫度在70℃以上。

2.4.6 NID 脫硫系統工藝控制

NID 脫硫系統的運行過程中,煙氣溫度、石灰給料量和循環灰給料量的控制是使SO2排放達到要求的關鍵控制過程;煙氣溫度的控制實際是通過增濕水的加入量調節進行的,而增濕水是通過循環灰帶入系統的,所以又與循環灰控制相關;為了維持系統的壓降在給定值范圍內,布袋除塵器的噴吹控制也是一個重要的控制環節。

綜上所述,NID 脫硫系統的工藝控制主要由以下幾個部分組成:

煙氣溫度的控制

循環灰給料的控制

石灰給料的控制

布袋除塵器的噴吹控制

作者單位:上海環境工程設計研究院有限公司

編輯:李丹

版權聲明:

凡注明來源為“中國水網/中國固廢網/中國大氣網“的所有內容,包括但不限于文字、圖表、音頻視頻等,版權均屬E20環境平臺所有,如有轉載,請注明來源和作者。E20環境平臺保留責任追究的權利。

媒體合作請聯系:李女士 010-88480317