時間:2017-10-23 14:56

來源:四川省環保廳

涂裝(Coating)

將涂料涂覆于基底表面形成具有防護、裝飾或特定功能涂層的過程。

底漆(FirstCoating)

直接涂到物體表面作為面漆堅實基礎的涂料。

底色漆(BaseCoating)

表面需要涂裝罩光清漆的色漆。

罩光清漆(OvercoatVarnish)

涂于面漆之上形成保護裝飾涂層的清漆。

溶劑型涂料(SolventCoating)

溶劑型涂料是以有機溶劑為分散介質而得到的涂料。

水性涂料(WaterborneCoating)

用水作溶劑或者作分散介質的涂料。

粉末涂料(PowderCoating)

粉末涂料是與一般涂料完全不同的形態,它是以微細粉末的狀態存在的。由于不使用溶劑,所以稱為粉末涂料。

高固體分涂料(HighSolidwithContentCoating)

溶劑含量比傳統涂料低得多的溶劑型涂料。一般指固體組分質量百分含量為60%~80%的溶劑型涂料。

爆炸極限(ExplosiveLimit)

可燃氣體或蒸汽與空氣混合后能發生爆炸的濃度范圍稱為爆炸極限。

爆炸極限下限(LowerExplosiveLimit)

爆炸極限的最低濃度值。

催化劑中毒(CatalystPoisoning)

由于某些物質的作用使催化劑的催化活性衰退或喪失的現象。

空速(SpaceVelocity)

單位時間內單位體積催化劑處理的廢氣體積流量,稱為空間速度,簡稱空速。單位為m3/(h˙m3),簡寫為h-1。

FID監測設備(FlameIonizationDetector)

火焰離子化檢測儀,對低濃度氣體和有機蒸汽具有很好靈敏度的檢測器,優化的配置可以測不同的氣體和有機蒸汽。

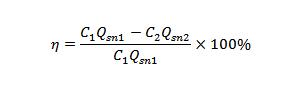

凈化效率(PurificationEfficiency)

治理工程或凈化設備捕獲污染物的量與處理前污染物的量之比,以百分數表示。計算公式如下:

式中:

η——治理工程或凈化設備的凈化效率,%;

C1、C2——治理工程或凈化設備進口、出口污染物濃度,mg/m3;

Qsn1、Qsn2——治理工程或凈化設備進口、出口標準狀態下干氣體流量,m3/h。

4.VOCs的產生及排放

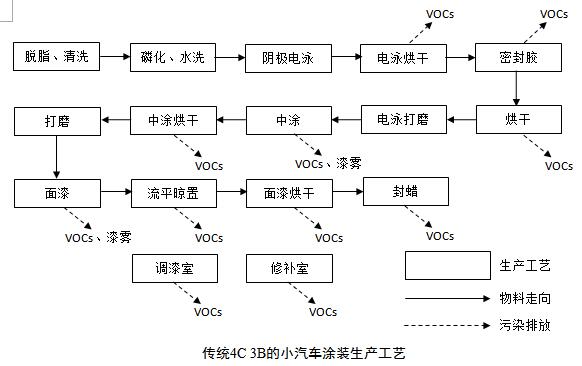

4.1行業生產工藝及排污節點

汽車涂裝生產流程中,VOCs的產生工段主要是噴涂工段、流平工段以及烘干工段,現以小汽車的涂裝生產為例,簡要說明傳統的4C3B涂裝生產工藝流程圖。客車、貨車駕駛艙、廂式貨車、貨車的表面涂裝工序與其基本保持一致。

4.2污染物排放

1.噴漆室廢氣

根據《涂裝作業安全規程噴漆室安全技術規定》(GB14444)規定,為維持噴涂的作業環境,噴漆室應在噴涂作業時連續換風,換風速度應控制在0.25~1m/s的范圍內。噴漆室換風排氣的廢氣主要組成為噴漆揮發的有機溶劑,其主要成分為芳香烴、醇醚類、酯類有機溶劑,由于噴漆室的換氣量大,所以排放的VOCs廢氣濃度較低,通常在100mg/m3以下。另外,噴漆室的排氣中經常還含有少量未處理完全的漆霧,特別是干式漆霧捕集噴漆室,排放廢氣中漆霧較多,可能對VOCs的處理產生不利影響,廢氣處理前必須預處理將其去除。

2.流平室廢氣

面漆在噴涂之后烘干之前,要進行流平晾置,將濕漆工件表面的溶劑型揮發氣體在一定時間內揮發掉,以保證漆膜的平整度和光澤度,為防止流平室內有機溶劑聚集發生爆炸事故,流平室應連續換風,換風速度一般控制在0.2m/s左右,排風廢氣的成分與噴漆室排風廢氣的成分相近,但不含漆霧,有機廢氣的總濃度比噴漆室廢氣偏大,根據排風量大小不同,一般是噴漆室廢氣濃度的2倍左右,通常與噴漆室排風混合后集中處理。另外,調漆室、修補室和封蠟車間也會排放類似的有機廢氣。

3.烘干廢氣

烘干廢氣的成分比較復雜,除包含有機溶劑、部分增塑劑或樹脂單體等揮發成分,還包含熱分解生成物、反應生成物。電泳底漆、密封膠、中涂與面漆烘干均有廢氣排出,烘干廢氣屬于中、高濃度有機廢氣,但由于工段不同,其成分、濃度與噴漆室廢氣、流平室廢氣差別較大。

5.最佳可行技術

5.1清潔生產工藝

5.1.1原料控制

1.使用環保型涂料。

采用環保型涂料可有效降低VOCs的排放總量。在汽車涂裝中常見的低VOCs含量涂料有水性涂料、粉末涂料、高固體分涂料等三種。

水性涂料:采用水性涂料替代有機溶劑型涂料是汽車涂裝降低VOCs排放量的主要途徑,也是降低汽車涂裝火災危險性主要措施之一。水性涂料包含浸用水性涂料、陽極電泳涂料、陰極電泳涂料、水性中涂、水性底色漆、水性防腐涂料、水性罩光涂料、自泳涂料、水性漿狀粉末涂料等多種類型。在汽車涂裝領域陰極電泳涂料的品種最多,用量最大。采用水性底色漆替代有機溶劑型底色漆,可削減車身涂裝VOCs總排放量50%左右。

粉末涂料:粉末涂料理論上是絕對的零VOCs含量涂料,但在烘干固化過程中可能散發出小分子的有機化合物。粉末涂料采用粉末和粉末漿涂料的成本僅為溶劑型涂料的15%~20%。當采用靜電涂裝法噴涂粉末涂料時,多余的噴涂粉末涂料可回收利用。在汽車金屬零部件制造工業中已得到較多的應用。在汽車車身涂裝領域,粉末涂料適用于中涂和罩光。粉末涂料的發展趨向是薄膜化(40μm左右)和固化溫度低溫化(140℃以下),可達到節能目的。

高固體分涂料:由美國在20世紀80年代研究開發,在美國汽車工業使用較多,高固體分涂料采用低黏度的聚酯、丙烯酸樹脂及高固體分氨基樹脂制成,在汽車中涂、面涂和修補漆等方面都得到了應用。通常溶劑型涂料的固體含量為30%~50%,而高固體分涂料的施工黏度固體含量在60%以上,達到65%~85%。由于它的施工性能及所需的施工條件與傳統的溶劑型涂料相同,原有的涂裝線不需改造就可采用。與水性涂料、粉末涂料相比,VOCs排放量的降幅雖然不夠徹底,可在同樣膜厚及施工條件下,隨涂料的施工固體分提高,VOCs排放量的削減非常顯著,如施工固體分提高10%,則VOCs削減可達20%~30%。

編輯:張偉

版權聲明:

凡注明來源為“中國水網/中國固廢網/中國大氣網“的所有內容,包括但不限于文字、圖表、音頻視頻等,版權均屬E20環境平臺所有,如有轉載,請注明來源和作者。E20環境平臺保留責任追究的權利。

媒體合作請聯系:李女士 010-88480317